تفاوت فرزکاری و ماشین کاری CNC - راهنمای کامل

صنایع فلزکاری و تولید قطعات مکانیکی همواره یکی از ارکان اصلی توسعه صنعتی در جهان بوده است. در این حوزه روش های مختلفی برای شکل دهی و براده برداری از مواد وجود دارد که هر کدام مزایا و محدودیت های خاص خود را دارند. دو اصطلاحی که اغلب در این زمینه با آنها مواجه میشویم، فرزکاری و ماشینکاری CNC هستند. بسیاری از افراد به اشتباه این دو روش را مشابه یا حتی یکسان تصور میکنند، اما واقعیت این است که تفاوت های بنیادی بین آنها وجود دارد.

فرزکاری به عنوان یکی از قدیمی ترین و پرکاربردترین روش های ماشینکاری، همچنان جایگاه ویژه ای در تولید قطعات دارد. این روش به کمک ابزارهای چرخشی و با تکیه بر مهارت اپراتور انجام میشود. از سوی دیگر، ماشین کاری CNC تحولی عظیم در این حوزه ایجاد کرده است، چرا که با ترکیب فناوری دیجیتال و مهندسی مکانیک، امکان تولید قطعات بسیار پیچیده با دقت بالا را فراهم میسازد.

در این مقاله تلاش میکنیم تفاوت فرز کاری و ماشین کاری CNC را به طور عمیق و جامع بررسی کنیم. ابتدا هر کدام را به طور جداگانه معرفی میکنیم، سپس مزایا، معایب و کاربرد های آنها را بیان کرده و در نهایت به مقایسه دقیق این دو روش میپردازیم تا انتخاب درست برای شرایط مختلف صنعتی ساده تر شود.

فرزکاری چیست و چگونه عمل میکند؟

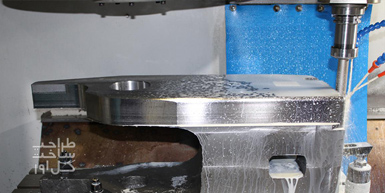

فرزکاری یکی از شاخه های مهم ماشین کاری سنتی است که طی آن ابزار برشی (معمولاً تیغه فرز) با سرعت بالا به چرخش در میآید و با تماس با قطعه کار، عملیات براده برداری انجام میگیرد. در این روش، قطعه معمولاً ثابت است یا حرکات محدودی دارد، در حالی که ابزار برشی به طور پیوسته حرکت کرده و مواد اضافی را حذف میکند.

این فرآیند از نظر تاریخی نقش اساسی در تولید صنعتی داشته و در ساخت ابزارها، قطعات مکانیکی، تجهیزات صنعتی و حتی مصنوعات فلزی ساده به کار رفته است. در فرزکاری، میتوان قطعاتی با سطوح تخت، شیارهای مستقیم یا زاویه دار، سوراخ ها و حتی اشکال هندسی نسبتاً پیچیده تولید کرد.

فرزکاری به طور کلی در دو دسته اصلی انجام میشود: فرزکاری افقی و فرزکاری عمودی. در فرزکاری افقی، محور ابزار به صورت افقی قرار دارد و معمولاً برای براده برداری های سنگین و قطعات بزرگ استفاده میشود. در مقابل، در فرزکاری عمودی، محور ابزار به طور عمودی بر سطح قطعهکار قرار میگیرد که این روش برای ایجاد شیار ها، سوراخ ها و عملیات دقیق تر کاربرد بیشتری دارد.

مزیت اصلی فرزکاری در سادگی نسبی تجهیزات و هزینه کمتر آن نسبت به روش های پیشرفته تر است. با این حال، محدودیت هایی همچون دقت پایین تر نسبت به فناوری CNC و نیاز شدید به مهارت اپراتور از جمله چالشهای این روش محسوب میشوند.

ماشین کاری CNC چیست و چرا انقلابی در صنعت محسوب میشود؟

ماشین کاری CNC یا کنترل عددی کامپیوتری (Computer Numerical Control) نسل پیشرفته تر ماشین کاری است که بر پایه فناوری دیجیتال و برنامه نویسی عمل میکند. در این روش، به جای تکیه بر حرکات دستی اپراتور، تمامی حرکات ابزار و قطعه کار توسط نرمافزار و کدهای عددی G-Code و M-Code کنترل میشود.

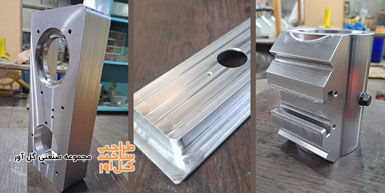

ماشین های CNC از قابلیت های متعددی برخوردارند. آنها میتوانند با استفاده از برنامه ریزی دقیق، قطعاتی با شکل های بسیار پیچیده، خمیدگی های سه بعدی و سوراخ کاری های چند محوره را تولید کنند. همین این ویژگی ها باعث شده که CNC به یکی از مهمترین ابزار های تولید در صنایع پیشرفته همچون هوافضا، پزشکی، خودرو سازی و الکترونیک تبدیل شود.

از دیگر مزایای CNC میتوان به دقت بسیار بالا، تکرار پذیری فوقالعاده، کاهش خطای انسانی و صرفه جویی در زمان اشاره کرد. البته این فناوری معایبی نیز دارد، مانند هزینه اولیه بالا برای خرید دستگاه ها و نیاز به اپراتورهای آموزش دیده در زمینه برنامه نویسی و کار با نرمافزارهای CAD و CAM.

بررسی تفاوت فرزکاری و ماشین کاری CNC به صورت عمیق

دقت و کیفیت نهایی

یکی از مهم ترین تفاوت ها بین فرزکاری و ماشین کاری CNC میزان دقت آنهاست. در فرزکاری سنتی، دقت وابستگی زیادی به مهارت اپراتور و کیفیت ابزار دارد و معمولاً در حد دهم یا صدم میلیمتر است. در مقابل، ماشین کاری CNC با کمک رایانه قادر است قطعاتی با دقتی در حد چند میکرون تولید کند. این تفاوت برای صنایع حساسی مانند پزشکی و هوافضا بسیار حیاتی است.

سرعت و بهرهوری تولید

در فرزکاری سنتی، هر قطعه نیازمند صرف زمان زیادی برای تنظیم، ماشینکاری و کنترل کیفیت است. اما در ماشینکاری CNC، با یک بار برنامه ریزی میتوان تعداد زیادی قطعه را با سرعت و کیفیت یکسان تولید کرد. این ویژگی باعث میشود CNC برای تولید انبوه بسیار مقرون به صرفه باشد.

پیچیدگی قطعات قابل تولید

فرزکاری سنتی محدودیت های زیادی در تولید اشکال پیچیده دارد، زیرا حرکات ابزار و قطعه محدود است. اما CNC با امکان استفاده از چند محور (۳ محور، ۴ محور یا حتی ۵ محور) میتواند قطعاتی با هندسه بسیار پیچیده و غیر قابل ساخت به روش های سنتی تولید کند.

هزینه ها و سرمایه گذاری

از منظر اقتصادی، فرزکاری هزینه اولیه کمتری دارد و برای کارگاه های کوچک انتخاب مناسبی است. اما در بلندمدت، CNC با توجه به سرعت، دقت و کاهش نیاز به نیروی انسانی، میتواند هزینه تولید هر قطعه را به طور چشمگیری کاهش دهد.

مهارت و نیروی انسانی

در فرزکاری سنتی، تجربه و مهارت اپراتور نقش اصلی در کیفیت خروجی دارد. اما در CNC ، توانایی اپراتور در برنامه نویسی و استفاده از نرم افزارهای طراحی اهمیت بیشتری پیدا میکند. به عبارت دیگر، در CNC دانش دیجیتال جایگزین مهارت دستی میشود.

مزایا و معایب فرزکاری و CNC

مزایا و معایب فرزکاری

مزیت اصلی فرزکاری هزینه پایین تر دستگاه ها و امکان اجرای پروژه های کوچک با انعطاف بالا است. اما دقت محدود، زمان بر بودن تولید و وابستگی به مهارت فردی اپراتور از نقاط ضعف آن محسوب میشود.

مزایا و معایب CNC

ماشین کاری CNC با دقت فوقالعاده، قابلیت تولید انبوه و امکان ساخت اشکال پیچیده مزایای زیادی دارد. با این حال، هزینه بالای تجهیزات، نیاز به دانش برنامه نویسی و هزینه های نگهداری بیشتر میتواند چالش برانگیز باشد.

آینده ماشین کاری: آیا CNC جایگزین کامل فرزکاری خواهد شد؟

با توجه به رشد سریع فناوری، به خصوص در زمینه هوش مصنوعی، اینترنت اشیا و اتوماسیون صنعتی، انتظار میرود ماشین کاری CNC به تدریج جایگزین فرزکاری سنتی در بسیاری از صنایع شود. دستگاه های CNC امروزی حتی قادر به کار در پنج محور همزمان هستند و میتوانند پیچیده ترین قطعات را بدون دخالت انسانی تولید کنند.

با این حال، فرزکاری سنتی هنوز هم در بسیاری از کارگاه های کوچک و پروژه های ساده کاربرد دارد. هزینه پایین تجهیزات و سهولت یادگیری آن باعث شده است که همچنان به عنوان یک گزینه اقتصادی برای تولید محدود باقی بماند.

از این رو میتوان به پرسش های زیر پاسخ داد که:

۱. آیا ماشینکاری CNC همان فرزکاری است؟

خیر. فرزکاری یک روش سنتی براده برداری است، در حالی که CNC نسخه دیجیتالی و پیشرفته آن محسوب میشود.

۲. کدام روش دقت بیشتری دارد؟

ماشینکاری CNC با اختلاف زیاد دقت بالاتری نسبت به فرزکاری دارد.

۳. هزینه استفاده از CNC بیشتر است یا فرزکاری؟

هزینه اولیه CNC بیشتر است، اما در تولید انبوه بهصرفه تر از فرزکاری خواهد بود.

۴. آیا CNC در آینده جایگزین فرزکاری خواهد شد؟

بله، به احتمال زیاد CNC در بسیاری از صنایع جایگزین خواهد شد، اما فرزکاری همچنان در پروژه های کوچک باقی خواهد ماند.

در آخر میتوان گفت تفاوت فرزکاری و ماشین کاری CNC نه تنها در روش کار، بلکه در دقت، سرعت، هزینه و میزان پیچیدگی قطعات قابل تولید نیز آشکار است. اگر هدف تولید محدود و ساده باشد، فرزکاری سنتی میتواند انتخاب مناسبی باشد. اما در دنیای امروز که صنایع نیازمند دقت بالا، تولید انبوه و اشکال پیچیده هستند، بدون شک ماشین کاری CNC گزینه ای کارآمدتر و آینده نگرانه تر خواهد بود.

با توجه به رشد سریع تکنولوژی و نقش پررنگ اتوماسیون، میتوان پیشبینی کرد که در آیندهای نه چندان دور، CNC به استاندارد اصلی در صنایع تولیدی تبدیل شود و فرزکاری بیشتر به عنوان روشی مکمل و سنتی باقی بماند.

نظرات کاربران