طراحی و ساخت قطعات فلزی، از ایده تا واقعیت صنعتی

در دنیای امروز که همه چیز بر پایه تکنولوژی و دقت مهندسی پیش میرود، هیچ صنعتی بدون فلز معنا ندارد. فلز ها استخوان بندی زیرساخت های مدرن هستند و فرآیند طراحی و ساخت قطعات فلزی، پایه و اساس بسیاری از محصولات و تجهیزات صنعتی را تشکیل میدهد. از پیچ و مهره های کوچک گرفته تا بدنه ماشین آلات سنگین، از قطعات دقیق تجهیزات پزشکی تا سازههای عظیم عمرانی، همه به نحوی وابسته به طراحی و ساخت اصولی قطعات فلزی هستند.

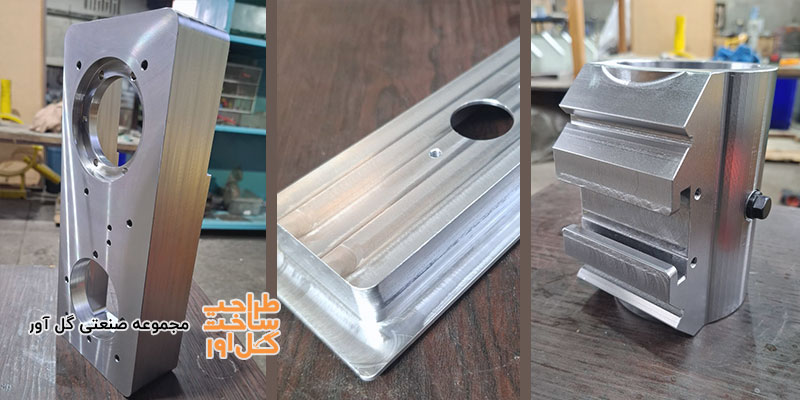

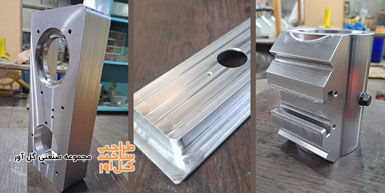

مجموعه صنعتی گل آور به عنوان یکی از پیشگامان این حوزه در ایران، با سال ها تجربه و بهرهگیری از فناوری های نوین، توانسته است خدمات طراحی و ساخت قطعات فلزی را با استاندارد های جهانی ارائه دهد. در این مقاله به بررسی مراحل طراحی، فناوری های ساخت، چالش ها، نوآوری ها و اهمیت این حوزه در صنایع مختلف میپردازیم تا درک عمیق تری از فرآیند تولید فلزات مهندسیشده به دست آوریم.

طراحی قطعات فلزی جایی که دقت آغاز میشود

فرآیند طراحی، مرحله ای است که همه چیز از آن شروع میشود. یک طرح دقیق، پایه تولید موفق است. در طراحی قطعات فلزی، مهندسان ابتدا نیاز عملکردی قطعه را تحلیل میکنند. اینکه قطعه در کجا به کار میرود، چه فشاری را تحمل میکند، در چه دمایی کار میکند، و چه نوع حرکتی یا بارگذاری روی آن اعمال میشود.

در این مرحله از نرم افزارهای حرفهای مانند SolidWorks، CATIA، AutoCAD یا Siemens NX استفاده میشود تا مدل سه بعدی دقیق از قطعه ساخته شود. در طراحی، عواملی چون نوع متریال، مقاومت در برابر نیرو، روش ساخت (برش، تراش، جوش، ریخته گری یا خم کاری) و حتی نحوه مونتاژ نهایی در نظر گرفته میشود.

در مجموعه صنعتی گل آور، تیم طراحی پیش از هر اقدام، با مشتری جلسه فنی برگزار میکند تا تمامی جزئیات فنی و کاربردی بررسی شود. سپس طرح اولیه تهیه و با استفاده از تحلیل های تنش و مدل سازی کامپیوتری، نقاط ضعف احتمالی اصلاح میگردد. این دقت در طراحی موجب کاهش خطا در تولید و افزایش عمر مفید قطعات میشود.

انتخاب مواد اولیه تصمیمی حیاتی برای عملکرد نهایی

انتخاب متریال مناسب برای هر قطعه، نقشی تعیین کننده در عملکرد و دوام آن دارد. در فرآیند طراحی و ساخت قطعات فلزی، بسته به نوع کاربرد، از فلزات مختلفی چون فولاد، استیل ضدزنگ، آلومینیوم، برنج، مس، چدن و آلیاژ های خاص استفاده میشود.

هر فلز ویژگی های منحصر به فردی دارد. مثلاً فولاد بهدلیل مقاومت بالا برای قطعات سازه و مکانیکی مناسب است، آلومینیوم به خاطر وزن کم و مقاومت در برابر خوردگی در صنایع هوافضا و خودرو کاربرد دارد، و مس برای انتقال حرارت یا جریان الکتریسیته استفاده میشود.

در مجموعه گل آور، قبل از انتخاب نهایی متریال، پارامترهایی مانند سختی، مقاومت کششی، چقرمگی، مقاومت به سایش و حتی قابلیت ماشین کاری بررسی میشوند. این مرحله از اهمیت زیادی برخوردار است زیرا انتخاب اشتباه میتواند باعث کاهش کیفیت محصول و افزایش هزینههای تعمیر و نگهداری شود.

فناوری های مدرن در ساخت قطعات فلزی

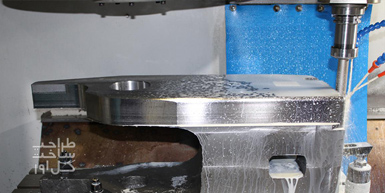

تکنولوژی ساخت در چند دهه اخیر به شدت پیشرفت کرده است. دیگر زمان استفاده از ابزارهای دستی و ماشین آلات ابتدایی گذشته است. امروز دستگاههای CNC، برش لیزری، پانچ اتوماتیک، تراش دقیق و جوشکاری رباتیک، انقلابی در کیفیت و دقت تولید ایجاد کردهاند.

در دستگاه های CNC ، عملیات تراش و فرز با دقت بسیار بالا و به صورت خودکار انجام میشود. این دستگاه ها قادرند قطعات پیچیده را با تلرانس های بسیار کم تولید کنند. همچنین استفاده از برش لیزری موجب شده لبه های قطعات کاملاً تمیز، دقیق و بدون پلیسه باشد.

در مجموعه صنعتی گل آور، از فناوری های روز دنیا در ساخت استفاده میشود تا دقت، سرعت و کیفیت در بالاترین سطح ممکن قرار گیرد. سیستم های کنترل دیجیتال و اتوماسیون صنعتی باعث شده فرآیند تولید با کمترین میزان خطا و اتلاف مواد انجام شود.

فرآیند تولید از طراحی تا کنترل کیفیت

تولید قطعات فلزی تنها به مرحله ساخت محدود نمیشود، بلکه شامل مجموعه ای از فرآیند های دقیق است که باید با نظم خاصی انجام شوند. در ابتدا، نقشه های طراحی به واحد تولید ارسال میشود و مواد اولیه آماده سازی میگردد. سپس عملیات برش، فرم دهی، سوراخ کاری یا تراش انجام میشود. پس از آن مرحله مونتاژ و جوشکاری آغاز میگردد تا قطعه نهایی شکل بگیرد.

اما مهم ترین بخش این چرخه، کنترل کیفیت است. در گل آور، کنترل کیفیت در تمامی مراحل انجام میشود. از بررسی مواد اولیه گرفته تا تست نهایی قطعات تولیدی با استفاده از ابزارهای دقیق مانند کولیس دیجیتال، میکرومتر، دستگاه CMM و آزمونهای غیرمخرب (NDT)، دقت و تطابق هر قطعه با نقشه طراحی بررسی میشود.

این سیستم کنترل چند مرحلهای تضمین میکند که محصول نهایی کاملاً مطابق با استانداردهای صنعتی و نیاز مشتری باشد. همین موضوع باعث شده گل آور بهعنوان برندی قابل اعتماد در صنعت طراحی و ساخت قطعات فلزی شناخته شود.

نقش مهندسی معکوس در توسعه صنعت فلزکاری

در بسیاری از صنایع، نیاز به تولید مجدد قطعاتی وجود دارد که نقشه اصلی آن ها در دسترس نیست. در چنین شرایطی، مهندسی معکوس به کمک میآید. در این روش، قطعه موجود توسط ابزار های اندازه گیری دقیق اسکن میشود و مدل سه بعدی آن بازسازی میگردد تا بتوان آن را مجدداً تولید کرد.

مهندسی معکوس در طراحی و ساخت قطعات فلزی یکی از خدمات تخصصی مجموعه گل آور است. با این روش، امکان بازتولید قطعات وارداتی، تجهیزات قدیمی یا قطعات خاص صنعتی فراهم میشود بدون آنکه نیاز به اطلاعات اولیه از سازنده خارجی باشد. این رویکرد نهتنها صرفهجویی اقتصادی ایجاد میکند بلکه استقلال صنعتی کشور را نیز تقویت میکند.

سطح سازی و پرداخت نهایی جزئیاتی که اهمیت دارند

بسیاری تصور میکنند وقتی فرآیند ساخت تمام شد، کار پایان یافته است. اما واقعیت این است که مرحله پرداخت نهایی و سطح سازی از مهم ترین مراحل است. قطعات فلزی بسته به نوع کاربرد، ممکن است نیاز به پرداخت سطحی، آبکاری، رنگ الکترو استاتیک یا پوشش ضدزنگ داشته باشند.

پرداخت صحیح سطح نه تنها زیبایی ظاهری قطعه را افزایش میدهد بلکه از نظر مقاومت در برابر خوردگی و افزایش دوام نیز نقش مهمی دارد. مجموعه صنعتی گل آور از جدیدترین روشهای پرداخت مکانیکی و شیمیایی برای بهبود کیفیت سطح استفاده میکند تا محصولات نهایی هم از نظر فنی و هم ظاهری در سطح بالایی باشند.

اهمیت استاندارد و گواهینامه های صنعتی

در دنیای رقابتی امروز، رعایت استاندارد های بین المللی دیگر یک مزیت نیست، بلکه یک الزام است. در طراحی و ساخت قطعات فلزی، استانداردهایی مانند ISO 2768 ، DIN، ASTM و ASME تعیین کننده کیفیت و روش های تولید هستند.

مجموعه صنعتی گل آور در تمامی مراحل تولید از استاندارد های معتبر جهانی تبعیت میکند و فرآیند های کنترل کیفیت خود را بر اساس آنها تنظیم نموده است. داشتن گواهینامه های کیفی نشان میدهد که یک مجموعه نه تنها توان تولید دارد بلکه بر اصول علمی و ایمنی تولید نیز پایبند است.

نقش خلاقیت و نوآوری در طراحی قطعات فلزی

اگر چه ساخت قطعات فلزی یک فعالیت مهندسی است، اما خلاقیت در این حوزه نقش بسیار مهمی دارد. طراحان با بهره گیری از تجربه، تحلیل های فنی و دید هنری، میتوانند طرح هایی ایجاد کنند که هم از نظر عملکردی و هم از نظر زیبایی شناسی برتر باشند.

در مجموعه گل آور، طراحی تنها یک فرآیند فنی نیست بلکه ترکیبی از علم، تجربه و نوآوری است. این مجموعه با اجرای پروژه های خاص و سفارشی برای صنایع مختلف، توانسته است طرحهای منحصر به فردی ارائه دهد که کارایی بالا و زیبایی ظاهری را هم زمان دارند.

چالش های طراحی و ساخت قطعات فلزی

با وجود پیشرفت فناوری، این حوزه هنوز با چالش های متعددی رو به رو است. افزایش قیمت مواد اولیه، مشکلات تأمین برخی آلیاژ های خاص، نیاز به نیروی انسانی ماهر، و لزوم به روزرسانی تجهیزات از جمله این چالش هاست.

همچنین در پروژه های پیچیده، کوچک ترین اشتباه در طراحی یا تولید میتواند هزینه های زیادی ایجاد کند. در چنین شرایطی، تجربه، مدیریت پروژه و کنترل دقیق فرآیند ها اهمیت بسیار زیادی دارد. مجموعه گل آور با برخورداری از تیم متخصص و سیستم مدیریت کیفیت دقیق، توانسته است در پروژه های بزرگ صنعتی، این چالش ها را به فرصت تبدیل کند.

آینده طراحی و ساخت قطعات فلزی در ایران

روند رشد صنایع کشور، نشان میدهد که نیاز به قطعات فلزی دقیق و باکیفیت روز به روز افزایش مییابد. از توسعه صنایع خودرو سازی گرفته تا گسترش انرژی های نو و تجهیزات پتروشیمی، همگی نیازمند سازندگان ماهر و شرکت های معتبر در حوزه طراحی و ساخت هستند.

با حرکت به سمت اتوماسیون، رباتیک، و هوش مصنوعی، آیندهی این صنعت روشن تر از همیشه است. مجموعه گل آور با نگاهی آینده نگر، همواره در حال ارتقای تجهیزات و دانش فنی خود است تا بتواند هم پای فناوری های جهانی پیش برود و سهم بیشتری از بازار داخلی و صادراتی را به خود اختصاص دهد.

جمع بندی

طراحی و ساخت قطعات فلزی تنها یک فرآیند فنی نیست، بلکه هنری است که علم، تجربه و دقت در آن به صورت هماهنگ ترکیب میشوند. هر قطعه فلزی که از خط تولید خارج میشود، نتیجهی ساعت ها طراحی، تحلیل، تولید و کنترل کیفیت است.

مجموعه صنعتی گل آور با سال ها تجربه، بهره گیری از نیرو های متخصص و استفاده از تجهیزات مدرن، به یکی از برترین نام ها در حوزه طراحی و ساخت قطعات فلزی در ایران تبدیل شده است. تعهد به کیفیت، تحویل به موقع و رضایت مشتری سه اصل بنیادی در فعالیت این مجموعه است.

اگر به دنبال همکاری با شرکتی هستید که در طراحی و ساخت قطعات فلزی نه تنها کیفیت، بلکه اعتماد را هم ارائه میدهد، مجموعه گل آور انتخابی هوشمندانه برای شماست.

نظرات کاربران